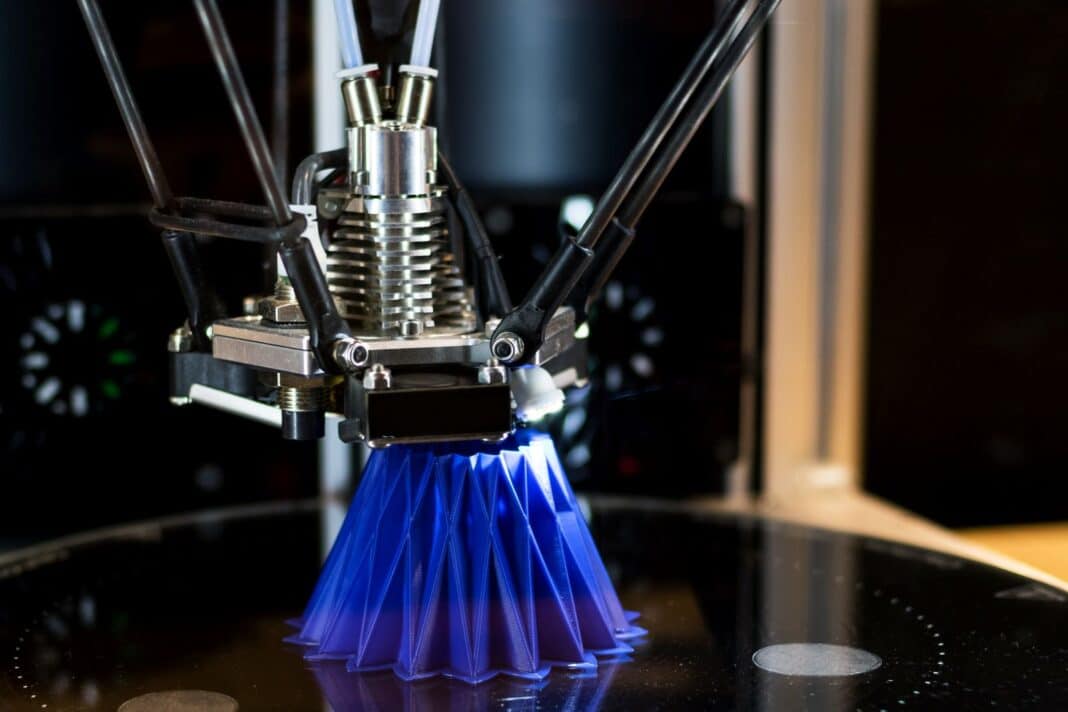

Le frittage sélectif par laser (SLS) est aujourd’hui l’une des technologies d’impression 3D les plus utilisées dans le monde de la production industrielle. Grâce à sa capacité à réaliser des géométries complexes sans structure de soutien, ce procédé s’impose comme un levier de performance dans des domaines variés tels que l’automobile, l’orthopédie ou l’outillage technique. Conçu à l’origine pour le prototypage rapide, le SLS franchit désormais un cap en s’intégrant aux lignes de fabrication de pièces finies. Fonctionnement, avantages, applications… Penchons-nous de plus près sur l’impression 3D par SLS.

Une technologie additive par fusion de poudre

Le procédé repose sur la fusion localisée de particules thermoplastiques sous l’effet d’un laser haute puissance. La fabrication par frittage sélectif par laser s’inscrit dans la famille des procédés dits de fusion sur lit de poudre.

Retrouvez plus d’informations ici sur le fonctionnement et la mise en pratique de l’impression 3D SLS.

L’impression 3D SLS fonctionne ici par application thermique d’un laser CO₂ sur une fine couche de poudre polymère, répartie mécaniquement sur une plateforme.

Le laser vient cintrer la matière selon les données issues d’un fichier de conception assistée par ordinateur, couche après couche, jusqu’à obtenir un volume final solide et homogène.

Ce procédé permet de s’affranchir des contraintes liées aux moules ou aux outils de fabrication traditionnels.

Il ouvre des possibilités de production variées : pièces techniques, éléments personnalisés, composants fonctionnels en petite série.

Étapes de fabrication d’une pièce par SLS

Chaque phase du processus repose sur un contrôle thermique rigoureux et une précision micrométrique du faisceau laser.

Le cycle de production débute par un préchauffage progressif de la poudre à une température juste inférieure à son point de fusion.

Cette montée en température est assurée par des éléments chauffants à infrarouge placés au-dessus de la zone d’impression.

Une fois la première couche de matière étalée, le laser vient cintrer la section correspondante du modèle numérique.

La plateforme descend ensuite d’un pas égal à l’épaisseur de la couche, et une nouvelle couche est déposée.

La poudre inutilisée joue un double rôle : elle soutient mécaniquement la pièce en construction, et elle isole thermiquement les zones déjà imprimées.

Une fois la fabrication terminée, le refroidissement se fait lentement, à l’intérieur même de la chambre, afin d’éviter les déformations. L’excédent de poudre est ensuite retiré, recyclé partiellement, et la pièce peut subir des opérations de finition selon l’usage envisagé.

Matériaux compatibles avec le procédé SLS

Le choix du polymère détermine les propriétés mécaniques, thermiques ou chimiques de la pièce obtenue.

Le frittage laser repose principalement sur des poudres thermoplastiques à granulométrie fine et comportement thermique stable. Le nylon PA12 reste le matériau le plus répandu dans les applications industrielles, en raison de sa robustesse, de sa résistance aux chocs et de son inertie chimique.

Il se décline en plusieurs formulations : version renforcée fibre de verre, grade alimentaire, version retardante flamme ou encore chargée aluminium.

Parmi les familles de matériaux couramment utilisées :

- Polymères rigides : PA12, PA11, polypropylène (PP)

- Polymères souples : TPU pour des pièces flexibles ou élastiques

Cette diversité permet au SLS de répondre aux exigences variées de secteurs comme la robotique, l’électronique embarquée ou les dispositifs médicaux personnalisés.

Les atouts industriels de la technologie SLS

La technologie SLS offre un rendement élevé, une grande précision et une liberté géométrique rare dans l’univers de la fabrication additive.

Absence de structures de soutien

La particularité du frittage par laser réside dans le fait que les pièces sont imprimées sans besoin de supports externes.

La poudre non frittée qui entoure la pièce assure naturellement son maintien, même en présence de porte-à-faux, de cavités internes ou de parois minces.

Cette caractéristique simplifie le post-traitement, améliore la surface des pièces, et permet d’imprimer en une seule opération des objets habituellement complexes à produire.

Cette liberté géométrique est également un atout pour concevoir un packaging produit original ou technique, notamment lorsqu’il s’agit de prototypes ou de séries limitées à forte valeur ajoutée.

Cadences de fabrication compétitives

Le SLS est l’un des procédés d’impression 3D les plus rapides disponibles à ce jour. Le frittage par laser s’effectue en une fraction de seconde pour chaque point de la surface. La vitesse d’exécution dépend essentiellement de la densité des objets placés dans le volume d’impression.

Contrairement à d’autres technologies, comme l’extrusion, il n’est pas nécessaire de faire de compromis entre résolution et productivité.

Pièces aux propriétés mécaniques homogènes

Les pièces issues du frittage laser présentent des caractéristiques mécaniques proches de celles obtenues par injection plastique.

La fusion homogène des couches leur confère un comportement isotrope, c’est-à-dire uniforme dans toutes les directions.

Elles supportent des efforts mécaniques importants, résistent aux agents chimiques, et peuvent être utilisées directement comme pièces fonctionnelles.

L’impression 3D SLS est ainsi de plus en plus utilisée pour fabriquer des composants techniques en conditions réelles, qu’il s’agisse de capots de moteur, d’articulations souples ou de boîtiers électroniques étanches.

Je m’intéresse aux questions économiques, à la vie des entreprises et aux enjeux liés à la retraite. À travers mes articles, je décrypte l’actualité du monde du travail et du patrimoine, avec l’objectif d’apporter des informations claires, pratiques et utiles à celles et ceux qui souhaitent mieux comprendre les évolutions du système économique et leurs impacts sur leur quotidien.